転落していく硫黄。

もと宝物、のち厄介物。

かつて硫黄は火山の火口などから採取されていました。火山国である日本などは硫黄の有力な産出国で、旧安田財閥が四大財閥の一角を占めるまでに飛躍したその原資は、釧路のアトサヌプリ(硫黄山)の硫黄の輸出によってもたらされました。当時の用途は主に火薬の原料として高い需要がありましたが、工業的には主にゴムの原料としても欠かせないものでした。さらに工業的な用途は広がるばかりで、硫黄は非常に重要な天然資源で、日本の重要な輸出産品でした。

ところが石油が大量に使われる時代になると、硫黄は原油を精製する際に、邪魔者として取り除かれる代表的な不純物として、副次的に生産されるようになりました。

甘い原油と酸っぱい原油。

まず、石油が利用され始めた初期、だいたい戦前から戦直後くらいまでは硫黄分など問題にされませんでしたが、1950年代に入ってアメリカで石油化学工業が誕生したことで、日本でも戦後復興の柱として、製鉄、機械とともに、石油化学製品の国産化が大々的に推し進められました。太平洋ベルト地帯構想がそれです。

ここで石油資源を持たない日本は、化学工業の原料を中東からの安価な原油に依存することにしました。なぜ中東産にしたかと言うと、貧しかったからです。日本が仕入れていた中東産の石油にはだいたい2%以上の硫黄が含まれていて、これは戦前使っていたアメリカ産原油の2倍以上、戦争までして欲した東南アジア産原油の4倍以上の硫黄(重量%)が含まれていて、あまりの硫黄分の多さから「サワー(酸っぱい)原油」と呼ばれて安価で取引されていたものでした。ちなみに硫黄分が少ない原油は「スウィート(甘い)」です。

なぜ産地によって原油に含まれる硫黄のレベルが異なるのか?と言うと、これは原油が醸成される際に土中に含まれる硫黄が原油の中に溶け出したからで、実は温泉と同じ理由です。ですから、温泉によって泉質が異なるように、油田に寄って油質が異なるわけです。ですから、先に中東産、アメリカ産、東南アジア産などと原油の産地をざっくり分けましたが、本当はもっと細かいレベルで原油の質は異なります。

ソックスでベルトが汚される。

太平洋ベルト地帯に次々と爆誕した石油化学コンビナートでは、日々大量のサワー原油が精製され、休みなく石油製品を生み出しましたが、同時に膨大な硫黄酸化物も吐き出しました。硫黄酸化物とは「硫黄が酸化したもの」という意味で、化学式からソックス(SOx)などと粋な略称で呼ばれたりしますが、まあ大気汚染物質で、そのほとんどが二酸化硫黄です。環境対策なんて言葉もなかった時代ですし、経済成長が最優先されたので、「白いスモッグ」などと呼ばれ社会問題化しても、規制や法律はできず、対策はザルで、ソックスを垂れ流し続けていました。

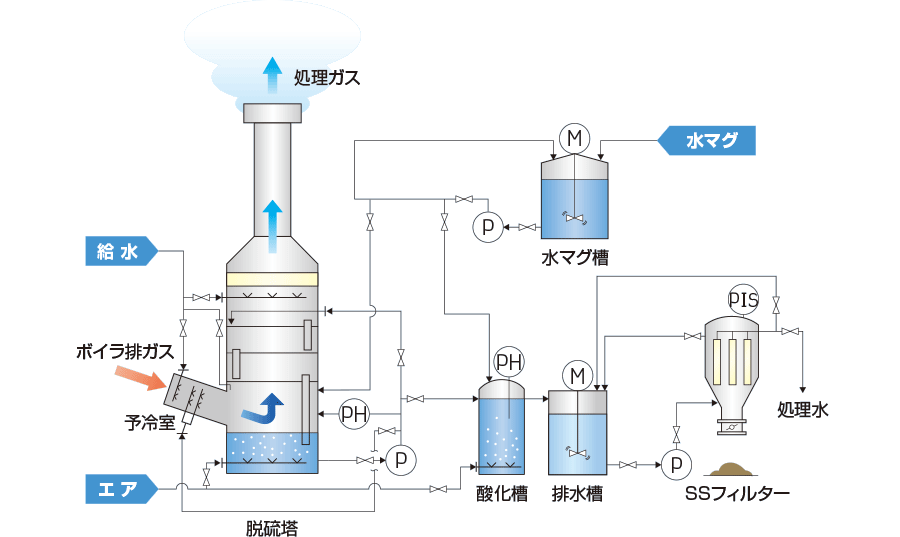

中でも太平洋ベルト地帯で最初から石油化学コンビナートが稼働した四日市市でのソックス汚染は際立って悲惨でした。四日市というところは、戦前は軍の工業基地として機能していて、中でも沿岸部には日本最大の石油精製能力を有する海軍の巨大な燃料廠がありました。無論、戦後までにはこれらはすべて瓦礫の山と化したのですが、やがて石油化学工業の振興が国策に組み込まれると、その広大な跡地はコンビナートの理想的な立地として、石油各社の垂涎の的となりました。一方で市も誘致合戦を繰り広げ、企業と地元の相思相愛で稼働を始めたコンビナートでしたが、すぐに工場排水が伊勢湾を汚染し、漁業が深刻な打撃を受けました。そして、コンビナートの近隣地区で喘息患者が急増し始めました。事態は速やかに悪化し、あまりの苦しみから自殺をする住民が跡を絶ちませんでした。この「毒ガスに類似する大気汚染」は長い裁判の末、四日市ぜんそくとして公害認定されたのですが、その時点で犠牲者の数は1000人を超えていました。尊い犠牲者のお陰で住民は裁判に勝訴し、本格的に排気から硫黄分を除去する対策が始まりました。勝訴から3年後、ついに日本初の排煙脱硫装置が四日市の新大協和石油化学㈱の工場に設置されました。公害発生から約13年が経過していました。

世の中は一気に硫黄フリーに。

また、石油製品の品質を改善するためにも硫黄分を抜く工程が求められていました。硫黄は金属を腐食するので、できるだけない方がいい。燃焼機械の寿命が伸びるので顧客は喜ぶし、そもそも製油所のメンテも楽になります。硫黄分を除去する工程を「脱硫」と呼ぶのですが、まず製油所で、原油からガソリンだとかナフサだとか軽油などといった石油製品に精製(蒸留分離)する過程で、硫酸で洗浄したり、水素を吹き付けて硫黄分を硫化水素として分離することで脱硫しはじめました。現在は水素を吹き付ける方式が主流です。この方式だと硫黄以外の不純物も効率的に取り除くことができるので便利なんです。これ以外にも様々な精製技術の開発されていて石油製品の品質はかなり良くなっています。

同時に、大気環境の保全の観点から、石油製品を燃焼させたあとの排気の脱硫、排出ガスに含まれるソックスの除去も行われるようになりましたから、生産と消費の両方で脱硫が大幅に進み、硫黄による大気汚染はひとまず沈静化しました。

すると自然な流れとして、石油化学の進歩と歩調を合わせて、鉱物として硫黄を採取する必要性は激減し、硫黄は一部の需要を除いて、石油の精製過程に由来して産出される物質となりました。それどころか、各工場ごとに脱硫装置が設置されるほど、脱硫に関する環境規制が厳格化された結果、今度はその回収したあとの大量の硫黄をどうするのかが問題となりはじめました。

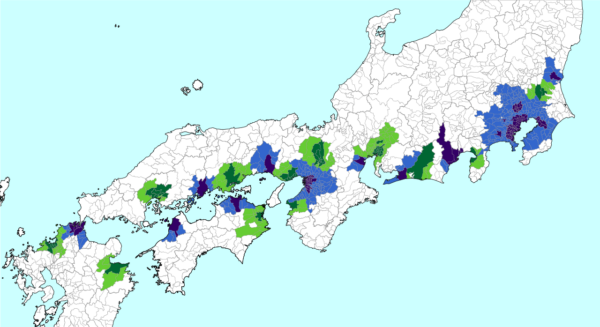

こうして、かつて日本の経済発展に大きく寄与した貴重な天然資源である硫黄は、環境保護のために回収し処理しなければならない、始末に困る厄介な有害物質に成り下がってしまいました。現在の日本では、電力、鉄鋼、紙パルプ、化学など、煙を出したり排気が伴う工場には硫黄の排脱が義務付けられていて、様々な工場の様々な場所で無数の排煙脱硫装置が稼働しています。

身近な日用品の中でもサルファーフリー化は進んでいて、輪ゴムの代替品として「モビロンバンド」という、ポリウレタン(TPU:熱可塑性ポリウレタン)製の輪ゴム状バンドが登場しています。耐久性や用途の広さといった性能面では普通の輪ゴムより優れています。購入コストはオーバンドなどの輪ゴムと比べれば約倍ですが、それでも1本あたり1円を切るくらいの単価なので、家庭で使われるくらいの利用頻度なら、経年劣化を考慮すれば割高でもないでしょう。

コメント